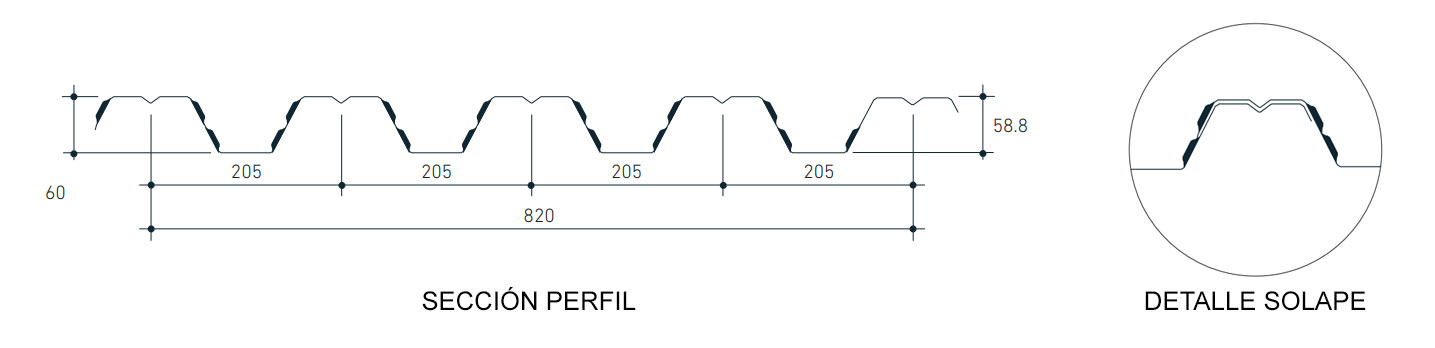

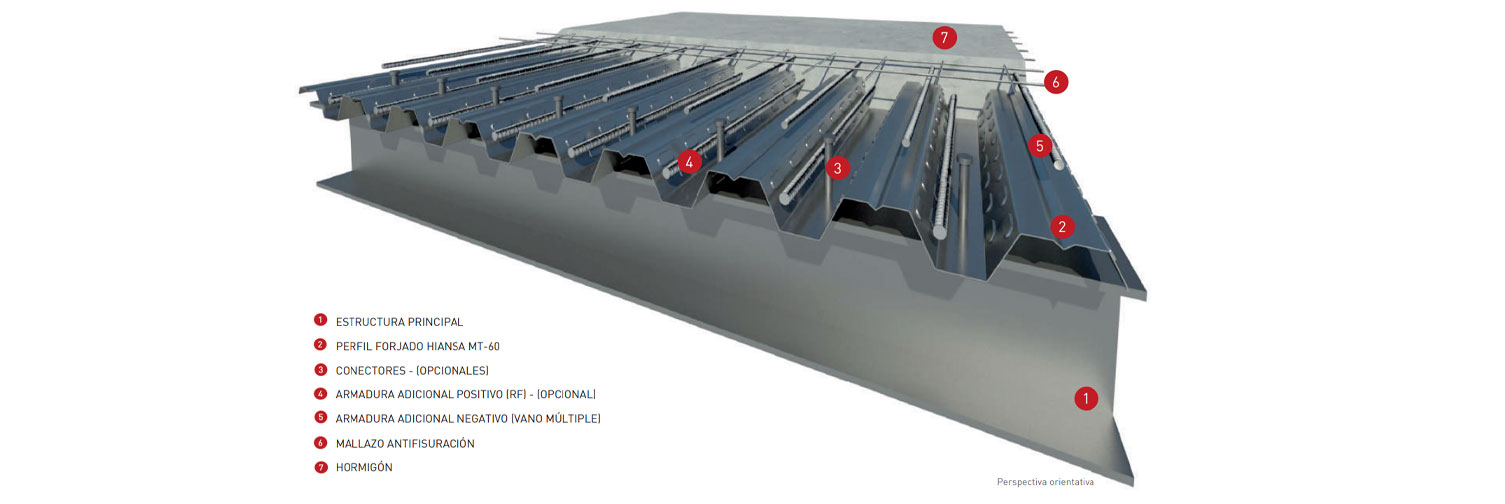

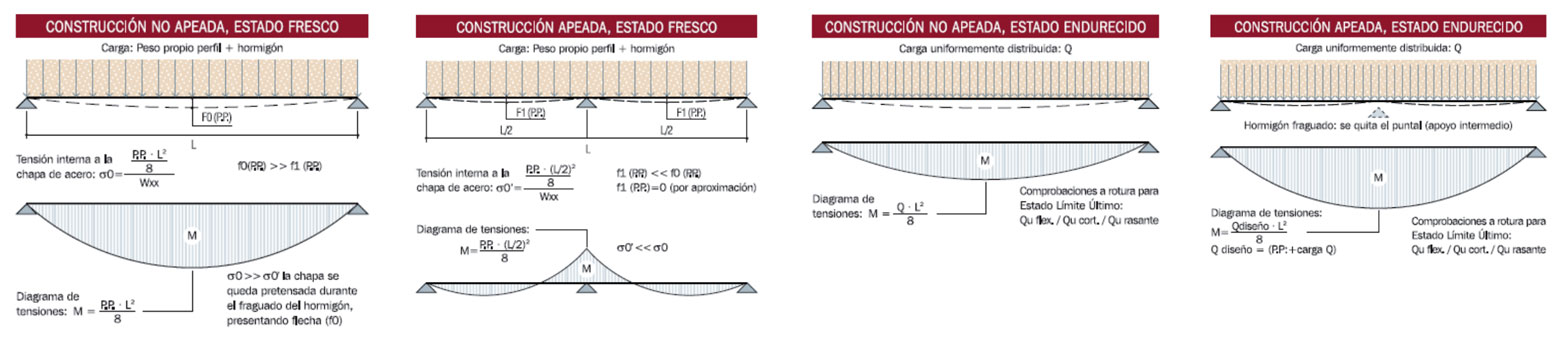

Interpretación de los diferentes sombreados en las tablas de sobrecarga admisible: diversidad de enfoque teórico por introducción de puntal (durante la ejecución del forjado).

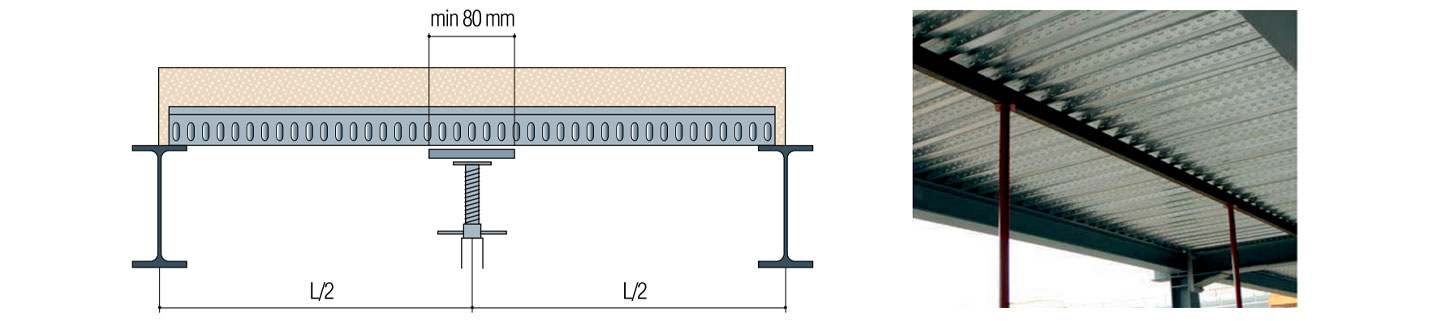

El usuario de las tablas de sobrecarga del forjado compuesto con perfil MT-60, puede extrañarse al comprobar como, en un determinado momento, al aumentar en 1 cm el canto de la losa de hormigón, la sobrecarga admisible baja de manera significativa. Este salto en los valores corresponde a la entrada en la zona de apuntalamiento, sombreada en rosado de las tablas. Esto se debe al diferente enfoque teórico que sostiene el estudio y comprobación de una estructura no apeada y apeada (según recoge la Normativa Eurocódigo 4 y Eurocódigo 3). Una chapa de acero no apuntalada, en fase de ejecución del forjado, se deforma proporcionalmente al peso propio del hormigón vertido.

Una vez fraguado, el forjado presenta flecha (f0) y la chapa tiene una tensión interna correspondiente a su deformación.

Cuando este forjado se carga (carga Q uniformemente distribuida), en el centro del vano se registra el máximo valor de momento flector (correspondiente a la carga Q). Es el momento de comprobar el forjado a las diversas solicitaciones presentes (momento flector, cortante, rasante): en la casi totalidad de los casos el forjado se romperá por alcanzar el máximo momento rasante. Es lícito afirmar que la carga que ha determinado el deslizamiento entre el hormigón y la chapa de acero, es igual a la suma del peso propio de la losa y de la carga Q aplicada.

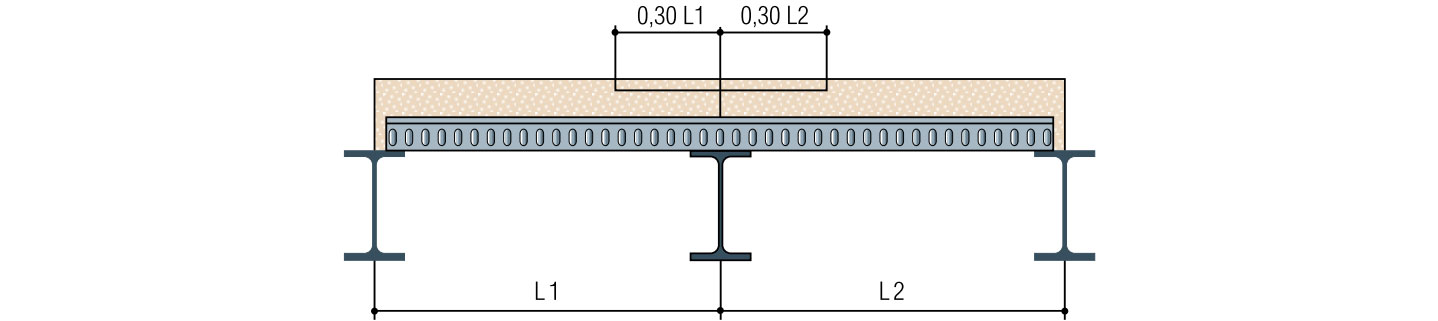

En las estructuras apeadas, el puntal intermedio parte en dos la luz libre entre apoyos, y la flecha (f0)’ que se registra es sensiblemente inferior a la flecha f0 (registrada por el mismo forjado no apuntalado). Por aproximación se puede afirmar que la flecha f0’ es igual a 0. Durante el fraguado, el hormigón la chapa no presenta tensión, siendo el puntal que aguanta el peso propio del hormigón vertido. Una vez fraguado el hormigón, quitando el puntal y aplicando a la estructura una carga Q, se comprueba el forjado a todas las solicitaciones presentes. Una vez más el colapso se produce por alcanzar el Estado Límite Último a momento rasante. En este caso, la carga Q determina la rotura de la losa. En las tablas de sobrecarga admisible no es lícito añadir el peso propio del forjado registrado durante el ensayo al momento de la losa.

Resumiendo, en una estructura no apeada, es lícito añadir el peso propio del forjado al valor de sobrecarga de uso registrado, debido a que la estructura ya había asumido esta carga (el peso propio) antes de fraguar: la flecha f0 representa la deformación correspondiente a la tensión interna de la chapa generada por el vertido del hormigón.